Hvordan virker skrueekstruder pelletiseringssystem kontrollere diameteren og formen på pillerne?

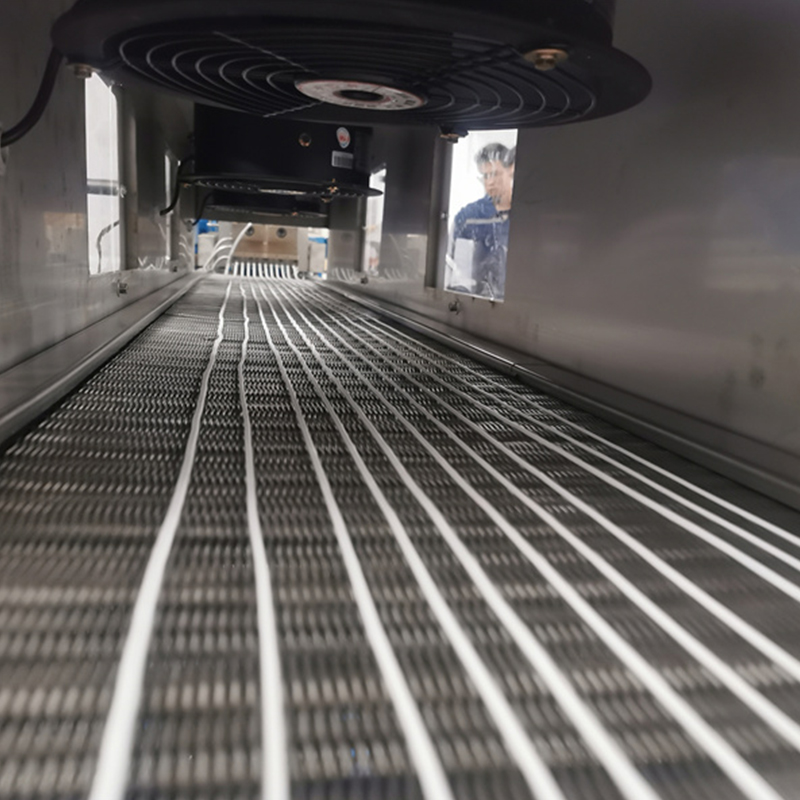

Diameteren af pellets bestemmes hovedsageligt af åbningen af matricepladen installeret for enden af ekstruderen. Matricepladen er forsynet med en række jævnt fordelte huller, hvorigennem materialet ekstruderes og skæres til pellets. Ved at justere diameteren af hullerne på matricepladen kan diameteren af pellets derfor styres direkte. Forøgelse af skruehastigheden eller forøgelse af fremføringshastigheden vil øge ekstruderingshastigheden af materialet, når dysepladeåbningen forbliver uændret, hvilket kan forårsage, at pillerne strækkes før skæring, hvorved pellets længde øges, mens diameteren kan forblive uændret eller lidt formindske. Derfor skal ekstruderingshastigheden justeres i henhold til målpelletstørrelsen. Pellets kan skæres ved vandkølet knivskæring, varmknivskæring eller roterende knivskæring. Skæreanordningens position, hastighed og tryk skal kontrolleres præcist for at sikre, at pellets skæres i den passende position for at opnå en ensartet pelletdiameter.

Skruens geometri og konfiguration har en vigtig indflydelse på blandings-, plastificerings- og ekstruderingsprocesserne af materialet. Ved at ændre gevindformen, stigningen, kombinationen af skrueelementer osv. kan materialets strømningsmønster og ekstruderingstryk justeres, og derved påvirke formen af pillerne. For eksempel kan brug af skrueelementer med stærkere blandeevne forbedre materialets ensartethed og hjælpe med at danne en mere regelmæssig partikelform. Selvom matricepladen hovedsageligt styrer partiklernes diameter, kan dens form også have en vis effekt på partiklernes endelige form. For eksempel kan brug af en speciel form af hullet producere ikke-runde partikler. Denne effekt er normalt lille og skal koordineres med andre faktorer.

Materialets fysiske og kemiske egenskaber kan også påvirke partiklernes form. For eksempel kan materialer med høj viskositet være mere tilbøjelige til at danne aflange partikelformer under ekstrudering, mens materialer med lav viskositet kan danne kortere partikler. Derfor, når du vælger et skrueekstruder-pelletiseringssystem, er det nødvendigt at overveje materialets egenskaber og justere udstyr og procesparametre i overensstemmelse hermed. Viskositet er et mål for materialets modstand mod strømning og påvirker direkte materialets strømningsadfærd i skrueekstruderen og dets form efter ekstrudering. Materialer med høj viskositet kræver større forskydning og tryk for at flyde under ekstrudering, hvilket kan forårsage, at materialet strækkes ved ekstruderingsåbningen for at danne aflange partikler. I modsætning hertil er det mere sandsynligt, at materialer med lav viskositet bliver ekstruderet i en kortere form.

Udover materialets fysiske og kemiske egenskaber har andre procesparametre som skruehastighed, tilførselshastighed, tøndetemperaturfordeling, ekstruderingstryk osv. også en vigtig indflydelse på partiklernes form. Disse parametre skal koordineres med hinanden for at danne den bedste kombination for at sikre, at materialet er fuldt plastificeret og blandet under ekstruderingsprocessen, samtidig med at man undgår overdreven strækning eller forskydningsdeformation.

Snekkeekstrudergranuleringssystemet styrer partiklernes diameter og form gennem skabelondesign, ekstruderingshastighedskontrol, afskæringsmekanismejustering og optimering af skrue- og procesparametre. I praktiske applikationer kræves fleksibel justering og optimering i henhold til specifikke materialer og produktionsbehov.